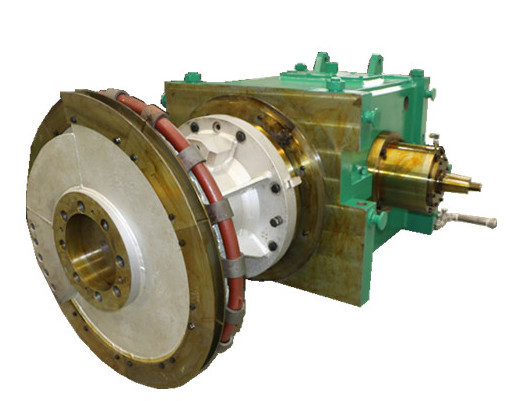

提高高線吐絲機生產效率的方法

作者:admin 發布日期:2024/11/23 關注次數:

二維碼分享

設備優化:

定期維護保養:確保吐絲機的各個部件,如軸承、齒輪、電機等處于良好的工作狀態,減少因設備故障導致的停機時間。制定詳細的維護計劃,定期檢查和更換易損件。

升級關鍵部件:例如采用更耐磨的吐絲管,減少因吐絲管磨損嚴重而頻繁更換的情況,保證生產的連續性。同時,考慮使用高質量的潤滑油,降低部件之間的摩擦阻力。

改進吐絲機結構:對吐絲機的結構進行優化設計,如優化吐絲管的形狀和尺寸,使其更符合線材的吐出要求,減少線材在吐絲過程中的阻力和變形,提高吐絲的順暢性。

工藝參數調整:

合理設置速度:找到吐絲機的最佳運行速度范圍。速度過快可能導致線材吐絲不均勻或出現故障,速度過慢則會影響生產效率。通過試驗和數據分析,確定最合適的速度參數,并根據生產情況進行適時調整。

調整張力控制:確保線材在吐絲過程中的張力適中。張力過大可能會拉斷線材,張力過小則會使線材松散,影響吐絲效果和后續的收集整理。安裝張力檢測裝置,并根據實際情況實時調整張力。

優化溫度控制:如果生產過程中涉及到加熱或冷卻環節,要精確控制溫度。合適的溫度可以使線材的物理性能達到最佳狀態,便于吐絲機進行高效的吐絲作業。例如,在高線軋制過程中,控制好軋制溫度可以提高線材的塑性,減少吐絲問題的發生。

自動化與控制系統升級:

引入自動化系統:安裝自動化控制系統,實現吐絲機的自動操作和監控。例如,通過傳感器實時監測線材的位置、速度和狀態,自動調整吐絲機的參數,減少人工干預和操作失誤,提高生產效率和穩定性。

完善監控與預警功能:建立全面的監控系統,對吐絲機的運行狀態進行實時監測,一旦出現異常情況,如溫度過高、振動過大、速度異常等,及時發出預警信號,以便工作人員能夠迅速采取措施,避免故障的擴大化,減少停機時間。

數據分析與優化:利用自動化系統收集生產過程中的數據,如設備運行參數、生產效率、故障發生情況等。通過對這些數據的分析,找出影響生產效率的關鍵因素,并制定相應的優化措施。例如,根據數據分析結果調整工藝參數、設備維護計劃等。

人員培訓與管理:

技能培訓:對操作人員進行專業的培訓,使其熟悉吐絲機的操作原理、工藝要求和設備性能,掌握正確的操作方法和應急處理措施。定期組織培訓和考核,提高操作人員的技能水平和工作責任心。

團隊協作:加強不同崗位之間的協作和溝通,如操作人員與設備維護人員之間的配合。確保在設備出現問題時,能夠及時得到解決,減少對生產效率的影響。

生產管理優化:制定科學合理的生產計劃,合理安排生產任務和設備維護時間,避免設備過度使用或長時間閑置。同時,建立有效的生產調度機制,根據實際情況及時調整生產進度,確保吐絲機的高效運行。

- 上一篇:精軋機機組:鋼鐵工業的核心設備

- 下一篇:高線吐絲機的技術解析與應用前景

此文關鍵字: